2017/08/21

6633

对韧性断裂与脆性断裂的一点基本认识

断裂是金属材料受到外载荷作用时发生的产要破坏方式,最常见的两种破坏类型:韧性断裂和脆性断裂。本期主要介绍这方面知识供读者们交流和学习。

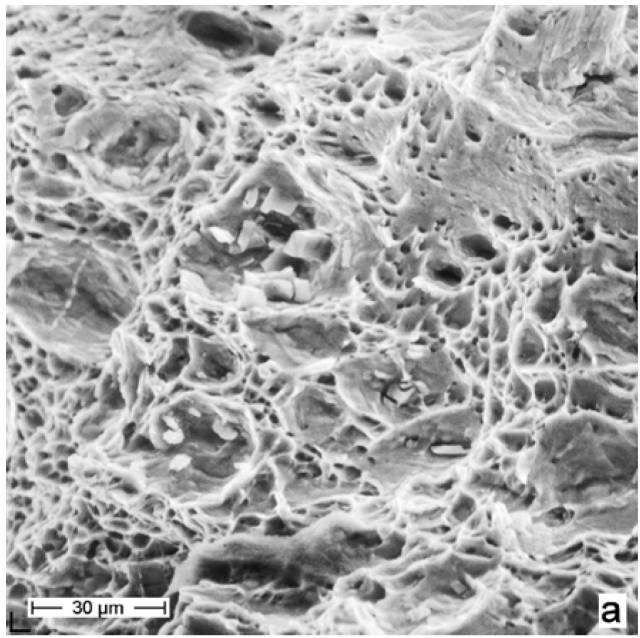

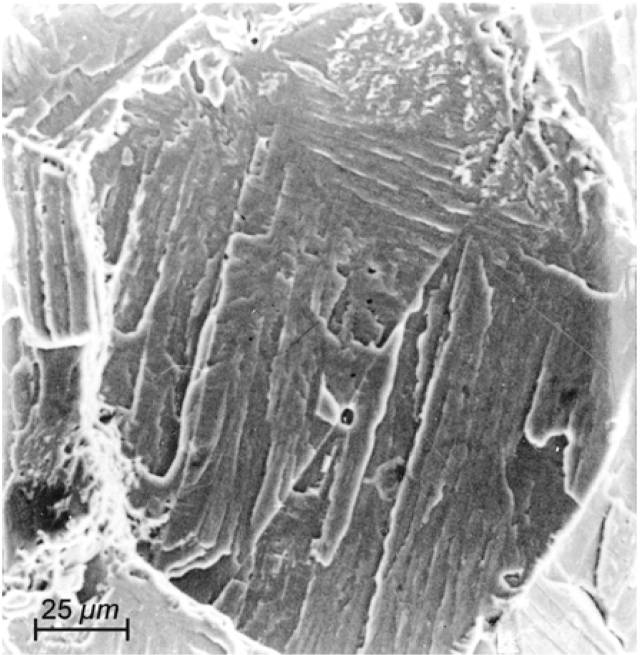

韧性断裂。在微观层面上,延性断裂的特征在于韧窝结构(图1a):由夹杂物或较粗的沉淀物引起的微孔被扩大,并且在进一步屈服过程中,它们之间的材料是颈缩和剪切的。这些韧窝的深度可以被认为是金属延展性的度量。

a) 带有微观双相结构的两相CrNi钢:韧窝里含有氮碳化物。

当夹杂物大且扁平时,例如普通轧钢中的硫化物和氧化物,它们垂直于轧制平面(短横向)会导致“层状撕裂”。填充有夹杂物的扁平凹槽被带有韧窝的断裂区分开。(图1b)。

b) 低碳钢中的层状剪切:凹槽内充满扁平的夹杂物通过带有韧窝结构的基体分离开来。

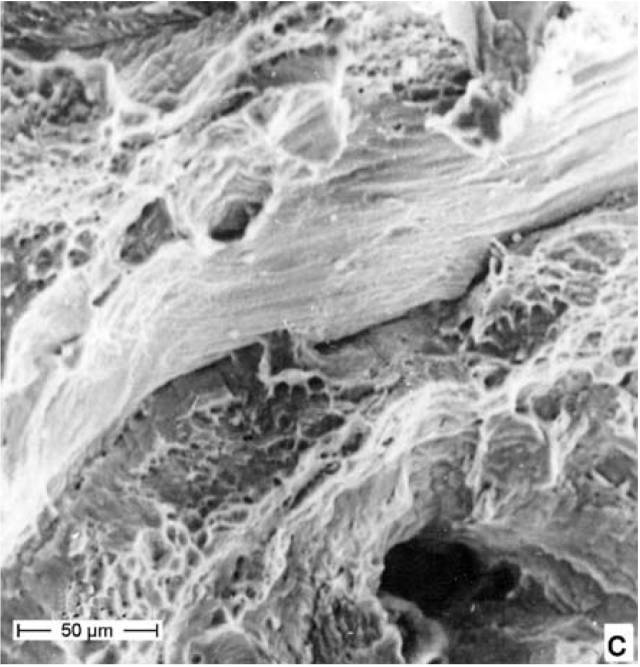

作为特殊情况,可以找到无结构区域。在用于发电机端环的冷加工奥氏体锰钢中(图1c)。这种钢的屈服强度有局限性,形成粗滑移带并提供裂纹路径。

c) 冷作奥氏体锰钢:由于滑移带开裂导致无结构区出现。

脆性断裂。在一般情况下,脆性断裂扩展是穿晶的。在金属强度较高的情况下,即淬火和回火钢,也有时裂纹沿着晶界(晶间断裂)扩展。裂纹的边界是奥氏体,形成如上所述的钢的高温相。在冷却过程中,这些晶界消失时,奥氏体转化为铁素体或马氏体。

解理断裂。在解理的过程中,分离沿着一个特定的晶面进行,在BCC金属中一般沿着一个{100}晶面进行。 FCC金属在正常情况下不发生解理。

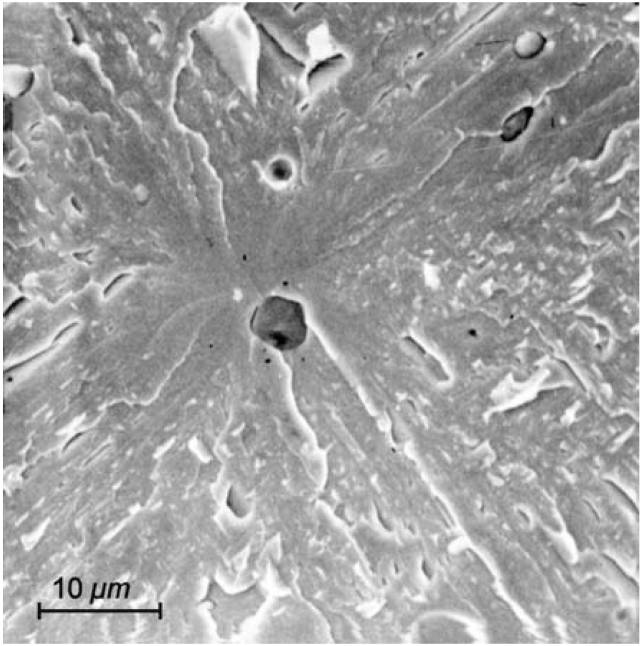

a) 含铬高合金钢:碳化物作为裂纹源。

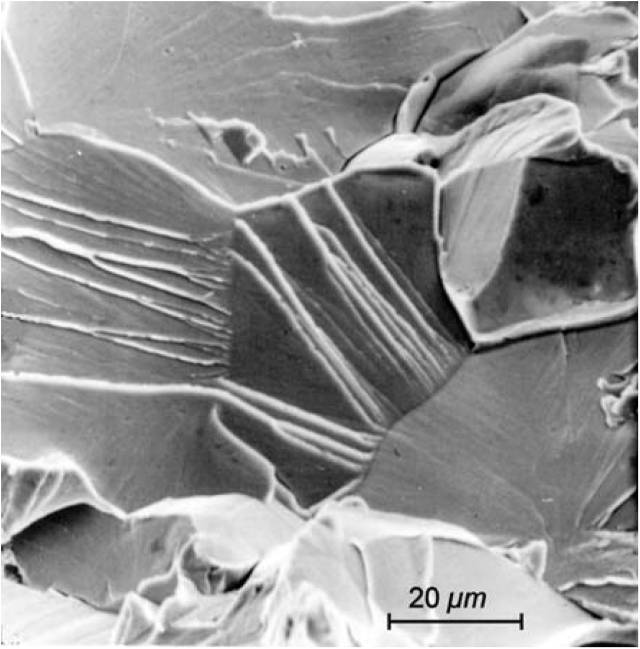

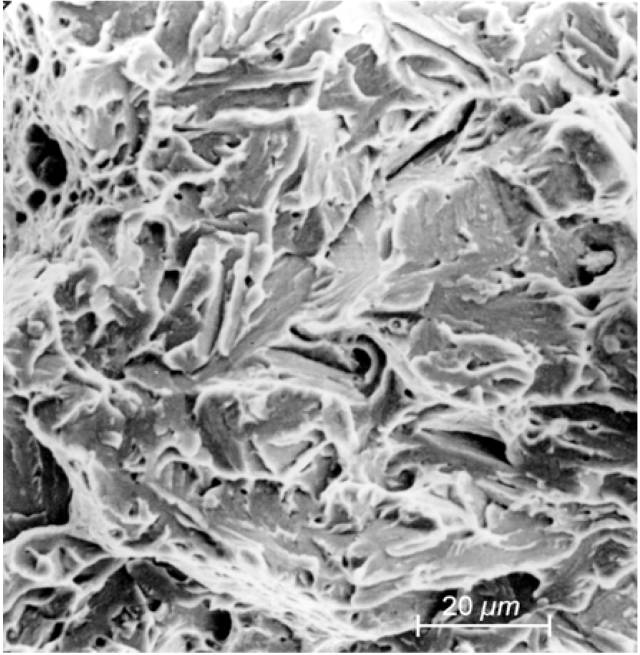

裂纹形核的地方滑移过程受到阻碍,例如在沉淀相(图2a)或晶界处。由于颗粒相对于彼此方向不同,裂纹表现为梯田式的台阶(图2b)。新形成的不同裂纹面连接在一起,进一步裂纹扩展产生了河流状花样。

b) 铸钢:河流花样,裂纹萌生于晶界。

解理面的平坦性说明,只有两个原子平面参与断裂面形成过程。但在裂解过程中,塑性区也形成在运行裂纹的前面。这种塑性区消耗了断裂功的主要部分。取决于裂纹面的材料发生塑性变形时塑性区的横向范围。

在焊接过程中,在两相奥氏体-铁素体CrNi钢(25%铬5%镍)熔合线附近的奥氏体可以转化为δ铁素体。在随后的冷却过程中,δ-铁素体再次转变将发生,部分导致奥氏体微晶沿晶界形成薄壳。

鉴于铁素体的状态,钢随着温度下降发生脆化,就像其它铁素体钢一样,但并不这么快。在开裂过程中,铁素体晶粒按通常的方式沿着{ 100 }晶面断裂。当到达晶界时裂纹停止,主要归因于在晶界上存在韧性奥氏体。邻近晶粒新的裂纹形核。因此,不同晶粒间的开裂相互独立,只有在一定的屈服后,晶界区才被分离出来。因此没有形成河流花样(图2c)。

c) 两相CrNi钢:单个晶粒内孤立开裂,无河流花样。

在淬火和回火钢,马氏体也将沿着{ 100 }面解理开裂。由于在单个的马氏体块间存在取向的显著差异,裂纹通过晶界交叉被阻碍,类似于前面提到的两相钢这种情况,即剪切过程必须发生,将不同解理面联合起来,因此很难见到解理面(图2d)。

d) 硬化的低合金钢:细的解理面。

致力打造亚洲金属加工技术装备市场的优质平台

欢迎莅临广州国际金属加工工业展览会!

主办单位官方微信